金田式レコードプレーヤー

No.124 1992/03

調整に入る

すでに作成したレギュレーターやドライブアンプを含めてすべての基板をアルミの板に仮止めしました。こうすれば

基板をひっくり返すときも簡単です。

焼き鳥の串みたいですネ。ケースに収めればこんなこともしなくていいんですけど,とりあえずうまく行くか

どうか?(^_^;)

新聞紙に基板をばら撒けば,毎日片付けるのがたいへんだもんで,必要は発明の母ってこのことですね。

上の写真の一番下側の赤と青の電線は4059用の配線です。ここに黒い物が付いていますがフェライトです。

高周波を遮断しようとの魂胆です。記事はここがノイズの大元と書いてありました。もっとも効果があるか不明ではあります。

最近かみさんも何か言いたそうな目をしています。普通の家には無いオシロなんか出してくるもんだから,

何が始まっただろうかって言いたそうです。

まずは水晶発振回路

いきなり電圧をかけるのは勇気がいるので,可変電圧電源で電圧を掛けて+−5Vまでじわりと電圧を上げてみると,

電流は4.8mAぐらい流れました。

次に14069UBの4番端子の端子電圧をテスターに1S1588を付けて測ってみると,+−ともに4.64V

あるのでとりあえず発振しているようです。ここは1MHzなのでテスターでは電圧が測れないのでしょう。

4059の出口105.5Hzを周波数カウンタのあるテスターで測ってみましたが,測定できませんでした。

ここはパルス状の波形のようでテスターでは無理のようです。

第一関門は突破しました,しかし,これからが大変でした。

デジタル回路の調整

次はデジタル基板の調整なのですが,その前にNo.95・No.108・No.112・No.124のプレーヤー記事を詳しく読んでみま

した。

No.108が一番詳しいので,これに従って調整すれば確実に動作すると思うのですが,とんでもなく面倒なようです。

それぞれのデバイスごとに回路を切り離して動作チェックしなければならないし、こんなことをしているとかえって,

ジャンパーを付け戻すときに間違えてしまいそうです。短絡させれば元も子もありません。

しばし考えた結果,No.112にオシロを使った調整方法が載っています。この調整方法がいちばん簡単なようです。

幸いオシロを持っているので,この方法で調整することにしました。もしうまく行かなければNo.108の方法でやり直せ

ばいいとの思惑です!

オシロを持ち出して電源を繋いで調整しているところ。

なんと回ってしまいました!(^o^)丿

速度調整はセンター位置に位相調整は左いっぱいなど,他のボリュームも指定どおりにし電流計を入れておいて,

電源装置で電圧を徐々に上げてみました。不安と緊張の瞬間!!!!!!無調整で何の事は無く回

ってしまいました。電流計を見ると+−15Vまで電圧を上げたところで160mAになっています。正常のようです。

イーッヒッヒッ!回った回った。

感動も一入ハット我に返ると家族の冷たい視線を感じる。

息子に至っては「おかーさんに叱られるよ」だって

何でだって聞いてみると「また大きな音を出すと角を生やす」だと

モーター回っただけでは,まだ音は出ないんだよなー!

FGの回路に4700pFのスチコンを仮止めしています。KontonさんのHPでこのテクニックを使って不調が直ったと

書いてあったのでとりあえず接続しておくことに。

FGの回路に4700pFのスチコンを仮止めしています。KontonさんのHPでこのテクニックを使って不調が直ったと

書いてあったのでとりあえず接続しておくことに。

結果大成功でした。ご覧のとおりACから作った電源でテストしましたが,回っちゃいました。電池でないと回らない

ってのもよく聞くのでほとんど期待せずに駄目元でやってみました。

ドライブアンプの出力波形

オシロの波形はドライブアンプの出力波形2相だけなので間隔が開いているところに残りの相が入ります。

オシロの波形はドライブアンプの出力波形2相だけなので間隔が開いているところに残りの相が入ります。

波形は正弦波では無いし滑らかででもありません。正弦波でないのはモーター位置検出コイルの出力波形がこんな

形の為でしょう。波形が滑らかでないのは速度制御と位相制御が正常に働いているからでしょうか?

オシロでドライブ電圧を合わせるにはこの波形を見ながら調整することになりますが,波形が約5Hzと

流れるためかなり苦労します。正確にあわせるにはやはりテスターで合わせた方がよさそうです。

なお,ピークホールドのあるテスターを持っていれば,No.124に書いてあるようなジャンパ線を外しドライブアンプ

だけにして調整しなくてもこのままの状態でオフセットと3相の振幅を同時に調整できます。

なお,ピークホールドのあるテスターを持っていれば,No.124に書いてあるようなジャンパ線を外しドライブアンプ

だけにして調整しなくてもこのままの状態でオフセットと3相の振幅を同時に調整できます。

ドライブアンプを調整して気が付いたのですが,ステーターコイルの中点(AC)の電圧が最小になるように調整すれば

3相のバランスが取れるのではないでしょうか?3相交流の理論ではこの電圧は回転には寄与しないことになっています。

私の場合,33RPMでは調整後のドライブアンプのピーク電圧が約1,500mVになり,中点(AC)の電圧を測って

みると100mVになっていました。もうちょっと追い込んでいけそうな気がします。

調整中の写真にちょと変わった

ストロボ スコープ

が写っていますがここで見つけました。今からこのプレーヤーを作ろうかと思うと,ストロボを売っているところある

のかなー,探すのは大変なので参考にすれば便利かと思います。

ターンテーブルを削る

鍋の蓋ではありません,プレーヤーのターンテーブルです。No.124の記事の中に縁の部分は旋盤で切り取った方がいい。

鍋の蓋ではありません,プレーヤーのターンテーブルです。No.124の記事の中に縁の部分は旋盤で切り取った方がいい。

と書いてありますが,普通の家に旋盤なんてあるはずも無く,旋盤を持っている知り合いもいないので,このとおり

ヤスリで削り落とすことにしました。半日かかりました。

ターンテーブルの上面はゴムシートを載せると見えなくなる部分なので,旋盤で削りだしているようですが仕上げが

今ひとつ,ま!見えないところにお金をかけないのはメーカーの常。この際ここも削ってしまおうと思い紙やすりで

削り始めました。

荒い目のではヘアーラインが入り見た目が今一です。目の細かいので仕上げれば何とかなりそうですが,時間がかなりかか

ります。なので人にはお薦めできません。

チェックポイントの波形

チェックポイントの波形です。上側がμA555,3番ピン(FG点)側で下側がクロックパルス(C点)です。オシロが安物のせいか

クロックの波形は直線にしか見えません。0ラインの一つ下のライン上にほんの少し写っています。見難くて申し訳ありません。(~_~;)

チェックポイントの波形です。上側がμA555,3番ピン(FG点)側で下側がクロックパルス(C点)です。オシロが安物のせいか

クロックの波形は直線にしか見えません。0ラインの一つ下のライン上にほんの少し写っています。見難くて申し訳ありません。(~_~;)

なるほどNo.112の調整方法に書いてあるとおり「回転しているターンテーブルに軽く

手を触れても,FG波形が強引にクロックに追従させられているのがわかる」となります。ターンテーブルに手を乗せ

離したとたんストロボが元の位置へ引き戻され、これを見ていると強引というのがピッタリのように思います。(・・)

位相調整用ボリュームを絞り込んだ状態ではクロックが流れていますが,ほんの少しボリュームを上げるとクロックが

ぴたりと止まります。

さらにボリュームを上げていくとクロックは次第に右に移動し、ある点を超えるとクロックが左右に振動を始めるので,

制御が利きすぎるようになります。(FGにオシロの同期を合わせているので実際はFGの方が振動しているのでしょうネ)

この点は12時を過ぎたところにあるので,最良点といわれる9時の位置は制御量はあまり多くないようです。

なるほどフェーズコンパレータの役割はクロックパルスに対して周波数発電機の回転(ターンテーブル)がある一定の位相を

持って追従するようになっているようです。制御量を多くするとこの位相差が小さくなるが,振動してしまう。制御量が少なす

ぎると位相の同期が外れてしまう。ということのようですネ。

最初に回ってからここまでくるのに1週間ほどかかっています。実は位相調整がうまく掛かっていませんでした。なまじ

回るもんだからできたできたと喜んでいたのですが,位相調整のボリュームを回すと回転が下がってしまうので,変だと

思ってました。

上のオシロのようにチェックポイントの波形を見てもクロックのパルスが見えないので,安物のオシロは解像度が悪く

見えなだけかと思い,いいオシロをどこかで借りてこなければと思案していましたのですが、ふとほかの箇所を測定してみると

クロックを確認できました。

極め付けはフェーズコンパレータ5081の三番ピンの波形を見ると+−が交互に流れるように出力されています。

フェーズコンパレータが正常に動作しているのに,これ以降の回路で配線を間違えてFGとクロックの同期が取れていない証拠だと

思えます。

しばし回路図と配線図を眺めてみると分かりました。14528の5番ピンを−5Vに繋いでいたため,位相調整の

サンプルホールド回路用のクロックが発生していなかったようです。これってkonton氏にアドバイスして貰ったと

ころだった。人のアドバイスはよく聞け!ハイすいません。m(__)m

他にも一箇所間違いがあったので,そこもハンダを付け直して正常に回るようになった。

この件ではいろいろ悩みましたが,konton氏のHPはたいへん参考になりました,この場を借りてお礼申し上げたい。

m(__)m

しかし,このままうまく行かなかったら,公開するわけにもいかずどうしようかとあせりました。(^_^;)

ケースに収めました。

OS49-26-33BBに収めました。コネクタはFG用,ドライブコイル用,OSCと位置検出コイル用の3つに分けました。

OS49-26-33BBに収めました。コネクタはFG用,ドライブコイル用,OSCと位置検出コイル用の3つに分けました。

12Pの物をさんざん探し回りましたが,結局このスタイルになりました。やはり回路別に切り離せるよう

にしておいたほうが,後で調整するときにはよさそうです。konton氏と「ちょっとDC・・・・・・・」の物まねです。(^_^;)

基板も裏と表両方からアクセスできるようにしました。これは,串刺しのスタイルで基板を固定していたアルミの板を

そのまま利用できるので,一石二鳥です。ま,最初からそのつもりではあったのですが。

内部には少し余裕を持たせているので,もう一枚ぐらいは基板が入りそうです。もしうまく行かなかったらFG用の

アンプを入れるつもりでしたが,たぶん必要なさそうです。

金田氏の製作事例ではケースの中はスカスカになっているのもあるのですが,なぜなのかナーと思っていました。

別冊「オーデイオDCアンプシステム」の挿絵を見ていて気がつきました。GOAのプリメインなんかにサイズを合わせて

いたのですね。真空管プリにサイズを合わせればよかったと,ちょっと後悔しています。

2003/03/07

プレーヤーのボード作成にかかる

ここまで来たら,もう音を出さなければ気がすみません。

アームはオークションでSME3009を手に入れています。このアームはオリジナルどおりではなくケーブル部分が改造されてい

たためか、案外安く手に入れることができました,私の性分で後で手を入れるつもりだったので気にしていませんで

したが,こだわる人は手を出さないのでしょう。

アームはオークションでSME3009を手に入れています。このアームはオリジナルどおりではなくケーブル部分が改造されてい

たためか、案外安く手に入れることができました,私の性分で後で手を入れるつもりだったので気にしていませんで

したが,こだわる人は手を出さないのでしょう。

残るはボードだけなのですが,田舎なので桜材の集成材などどこにも置いていません。とりあえずホワイトパインで

作ってみることにしました。

しかし,この材料はノコを入れてみると分かりますが,とても柔らかいのでプレーヤーのボードには今ひとつのよう

に思います。ホワイトパインは要検討です。ま,安いのでしかたないかー(^_^;)

SP10MK2のモーターはボードの表面から10mm落とし込むように金田氏は設計図に載せています。この加工はと

ても面倒で専用の工具がなければできそうに無いし,自分で加工する自信もありませんでした。

最初はそのまま穴をあけて乗せてみましたが,ボードとターンテーブルの間に隙間が18mmも開きます。見た目はなん

とも不安定な感じでしっくりきません。ただ見た目は音に関係ありませんが。(^_^;)

SME3009は高さ調整の幅がかなりあるので,このままでも使えそうですが,AT666を乗せるとそれも無理なような

気がします。

桜集成材を使ってボードの作成をプロに依頼すると10万ぐらいかかるという話も聞きます。(おいおい本体より

高くなってしまいそう!)加工だけでもかなりの金額らしいので,物はためしではありませんが,落とし込みの穴加工に

挑戦すべくトリマを購入しました。

仕上がりを考えると,プロにお任せした方が良いものができるでしょうが,他にも作りたい物があるし,

奥方の財布も固いので断念。

追々は桜材の集成材を調達して作ることも考え,今回はこのボードで試してみることにしました。

このトリマはアタチッメントを取り付けると,ご覧のように丸い穴加工ができますが,付属の物は最小半径が

100mmからになっています。SP−10mk2の落とし込みの穴は半径91.5mm,更にモーターの穴は

76mmなので少々工夫が必要です。右側のようにアルミのアングルで工夫し,60mmぐらいからでも丸い

穴が空けられるようにしました。

慣れれば以外と素人でもきれいな穴が空けられます。スピーカーなんか作る元気のある方は,一台あると便利です,

病み付きになってしまいそうです。

ボードを重ねてボンドで接着しなければなりませんが,板にそりがあってそのまま重ねただけでは隙間が

開いてしまいました。

ボードを重ねてボンドで接着しなければなりませんが,板にそりがあってそのまま重ねただけでは隙間が

開いてしまいました。

最初の一枚はボルト締めしましたがそれでも少し開いてしまったので,このような方法がベストに思います。

一片に3個ぐらいは金具がいるようです。これでもボードの真中あたりはうまく接着しているか不明です。

次にやってみたのがこの方法,RV車用の油圧ジャッキを使ってみました。さすがに強力ですが,接着剤が乾く

までは粘ってジャッキで圧力をかけると板がずれてしまいます。ずれないように釘を打つなどして仮止め

しておく必要があります。

次にやってみたのがこの方法,RV車用の油圧ジャッキを使ってみました。さすがに強力ですが,接着剤が乾く

までは粘ってジャッキで圧力をかけると板がずれてしまいます。ずれないように釘を打つなどして仮止め

しておく必要があります。

また,板の端まで均等に圧力をかけないと多少の差はありますが,浮いてしまうところができます。

やはり仕上がりが気になるようでしたらプロに任せた方が良いようです。!(~_~;)

出来上がりはご覧のとおり4枚重ねです。3枚では1枚20mmなので軸受けが下に出てしまいます。もう1枚下に引か

ないとそのままでは安定しません。(~_~;)

出来上がりはご覧のとおり4枚重ねです。3枚では1枚20mmなので軸受けが下に出てしまいます。もう1枚下に引か

ないとそのままでは安定しません。(~_~;)

金田氏の設計図はモーターのケーブルとアームのケーブルを後ろの面から出していますが,私は下から出し

ました。アーム部分は純正のケーブルなら細くて柔らかいので指定どおりに作れば良さそうですが,モガミの

ケーブルなど太くて硬いケーブルを使うときは考慮する必要がありそうです。

板を重ね張り合わせたたためどうしても側面の寸法が合いません。ガタガタになりそのままでは見た目が良くないため,

削り落として合わせなければなりません。近くのホームセンターに側面を切ってもらうように依頼しましたが,

板の厚さが60mm以上は自動切断機に入らず断られてしまいました。

自力でカンナとヤスリを使って仕上げることとなりました。材料が加工しやすかったので手間はかかりません

でしたが,桜集成材などの硬い材料の場合はこうは行かないなーと思います。

モーターとアームをやっとボードに収めました。モーターが回って早くも3ヶ月経っています。

モーターとアームをやっとボードに収めました。モーターが回って早くも3ヶ月経っています。

今年の冬は寒さが身にしみます。

ボードの加工をすると木の屑を大量にまき散らすので家の中で工作するわけにもいかず,屋外でするはめに

なったため延々と進んでいませんでしたが,やっとこの状態に持っていく事ができました。

ターンテーブルは時間をかけてヤスリ掛けをしたので,そのままでも見栄えは良くなりました。さらに金田式

純正のオーディオ・テクニカAT666を乗せるとさまになりました。我ながら満足しています。

ターンテーブルは時間をかけてヤスリ掛けをしたので,そのままでも見栄えは良くなりました。さらに金田式

純正のオーディオ・テクニカAT666を乗せるとさまになりました。我ながら満足しています。

で,音はどうなの-------(^_^;)

2007/12/31

決定版プレーヤーボードの作成にかかる

やっと本格的なボードの製作にかかりました。材料はカバ集成材です。5年ほど前に手に入れていました。

家を新築したときに工務店にお願いして余った残材を残しておいてもらったものです。サイズは30mm×600mm×

1800mmだったと思いますがそれを3枚に引いてもらい、少々小さめですがリビングのラックに収まる大きさに

切りました。指定どおりに作ると置く所がありません仕方のないところです。

やっと本格的なボードの製作にかかりました。材料はカバ集成材です。5年ほど前に手に入れていました。

家を新築したときに工務店にお願いして余った残材を残しておいてもらったものです。サイズは30mm×600mm×

1800mmだったと思いますがそれを3枚に引いてもらい、少々小さめですがリビングのラックに収まる大きさに

切りました。指定どおりに作ると置く所がありません仕方のないところです。

アームはもちろんSME−3012のかなり古いタイプです。パイプはアルミ素材のようです。Rになってからステンレス

になっているとも聞きますが、巷ではこのアルミの方が音が良いとの噂も聞きます。

このアームはすでに30年以上たっている代物でそうとうくたびれているのでそのまま使うことはできません。

オリジナルどおりに修復しようにも当時の素材を調達することはかないません。したがって、今でも入手できる物の中から代替でき

そうな物を選んでレストアしました。

アームベースは6mm厚の銅板です手元にあったので使ってみました。音質にどう関係してくるか不明です。銅は加工が大変です。

このくらいの厚さになると電動工具でないと手に負えませんが、アルミや鉄に比べるとジグソーはとても切りにくく往生してしま

いました。

カバ集成材組み立て前

3枚組みです1枚の厚みは30mmあるので3枚重ねると90mmになります。金田氏の製作例では24mmの4枚

重ねとのことだったので少々厚みが不足しますが、これで良しとしましょう。

3枚組みです1枚の厚みは30mmあるので3枚重ねると90mmになります。金田氏の製作例では24mmの4枚

重ねとのことだったので少々厚みが不足しますが、これで良しとしましょう。

左側のボードが一番上になります。モーター取り付け穴はSP10mk2用なので10mmの座繰りが必要です。この座繰りは

トリマーを使って作りました。工具さえあればこのような加工は簡単に行うことができますが、そのために、材料代と同等の出費

が必要となります。

ちなみに木材を販売している工務店に聞いてみたところ、必要なだけ桜材集成材を調達する(集成材は必要な分量だけ購入するこ

とができるシステムになっているようです)と2万円弱かかるようです。カバ集成材も値段は同じでした。

アームとモーター用の穴は貫通していますが、トリマーは30mm程度の孔しか掘ることができません。板の厚みは丁度のサイズ

ですが、やってみると裏側までとどきません。したがって裏側からも掘り込むという厄介なことになってしまいました。ここはジグソーを

使った方が簡単だったかもしれません。

真ん中と底板にはボルトを通す穴を14箇所空けています。したがって、ボルト締めすることにしました。

ボルト締めにしてみる

別冊のプレーヤー製作編には木ネジを使用し接着剤で固定するとありました。事実オークションで氏が関係する

大工さんが作ったとされるボードが出展されたことがありますが、そのボードの裏には無数の木ネジが埋め込まれており

その数の多さにたまげたことがあります。

別冊のプレーヤー製作編には木ネジを使用し接着剤で固定するとありました。事実オークションで氏が関係する

大工さんが作ったとされるボードが出展されたことがありますが、そのボードの裏には無数の木ネジが埋め込まれており

その数の多さにたまげたことがあります。

最近は便利になったものでホームセンターに行けばごらんのような埋め込み用のナットを手に入れることができます。

今回はこのナットを使って3枚をくっ付けてみました。

ナットは6mmですが長さが20mmあります。したがって板の厚さがそれ以上ないと貫通してしまい上に出てしまいます。

穴の深さを考えると余裕を見て板厚30mmはぎりぎりのサイズのようです。

ボードの裏側 組み立てた様子

ボードの裏はごらんのとおり14本のボルトで締め上げています。素材が硬いせいか強く締め付けることが可能です。以前作成した

パイン材ではこうは行かないでしょう。パイン材は柔らかいので下手をすれば木材を引きちぎってしまうこともありそうです。なお、木ネジよりも

締め付けは強力で板の反りなど何のそので気にする必要はありませんでした。トルクも管理しやすいので素人にはこちらの方が良いかもしれ

ません。

ボードの裏はごらんのとおり14本のボルトで締め上げています。素材が硬いせいか強く締め付けることが可能です。以前作成した

パイン材ではこうは行かないでしょう。パイン材は柔らかいので下手をすれば木材を引きちぎってしまうこともありそうです。なお、木ネジよりも

締め付けは強力で板の反りなど何のそので気にする必要はありませんでした。トルクも管理しやすいので素人にはこちらの方が良いかもしれ

ません。

なお、ボルトのサイズは6Φ×70mmです。底板にはボルトの頭が覗かないようにここも10mmの座繰りを入れて直接置いても

ボルトが邪魔にならないようにしています。見た目ではボルト同士の間隔が広く見えて追加して締め付けした方が良さそうな場所がまだ

ありますがくじけてしまいました。

今回接着剤による貼り合わせは見合わせています。接着すると水分が内部に残り変形することが考えられます。したがって

乾燥した季節の良い時期を選ぶことにしました。当然ですが塗装もその後になります。

ペーパー賭け

今回オービタルサンダーを購入しました。平面を綺麗に仕上げるには必須です。上面と前面はこれを使って比較的簡単にしかも綺麗に仕上げ

ることができます。しかし、側面の年輪が出ている部分はそうは行きません。いくら工務店に頼んで綺麗に切ってもらっても少々のでこぼ

こは出てしまいます。1mmに満たないでこぼこでもこのサンダーを使って仕上げるとなると大変でした。したがって、小口を仕上げるには

電気カンナなどを利用するしか手がないと思われます。

今回オービタルサンダーを購入しました。平面を綺麗に仕上げるには必須です。上面と前面はこれを使って比較的簡単にしかも綺麗に仕上げ

ることができます。しかし、側面の年輪が出ている部分はそうは行きません。いくら工務店に頼んで綺麗に切ってもらっても少々のでこぼ

こは出てしまいます。1mmに満たないでこぼこでもこのサンダーを使って仕上げるとなると大変でした。したがって、小口を仕上げるには

電気カンナなどを利用するしか手がないと思われます。

アームケーブルの処理

SMEのアームケーブルは30年以上経った代物でとても使用するには耐えられないものでした。したがって、オリジナルのケーブルは

使わないことにして新しいものを調達しました。また、SMEは引き出し用に特殊なコネクタを使っていますが、これを使うとなると接点の数が多く

なり気になります。まして微小な信号を扱う場所でもあり少しでも接続箇所を減らしたいものです。アームをレストアしたときにアーム内の

引き出し線を少々長めにしておきました。ごらんのようにケーブルに引き出し線を直接ハンダで接続するようにして接続箇所を減らしています。

SMEのアームケーブルは30年以上経った代物でとても使用するには耐えられないものでした。したがって、オリジナルのケーブルは

使わないことにして新しいものを調達しました。また、SMEは引き出し用に特殊なコネクタを使っていますが、これを使うとなると接点の数が多く

なり気になります。まして微小な信号を扱う場所でもあり少しでも接続箇所を減らしたいものです。アームをレストアしたときにアーム内の

引き出し線を少々長めにしておきました。ごらんのようにケーブルに引き出し線を直接ハンダで接続するようにして接続箇所を減らしています。

2008/09/20

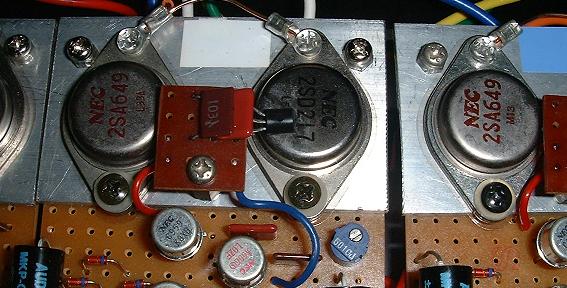

A649-D217導入

最近になってA649を入手したので入れ替えてみました。ロットは初期の物と後期の物の混合です。数が揃わなかったので仕方ありません。

D217は少々前に秋葉の店が通信販売をしていた時期そのとき購入した物です。(その後初期のD218を入手したので取り替えました。)

取り替えたときIoが少々不安定になったので位相補償のCを変更しています。

最近になってA649を入手したので入れ替えてみました。ロットは初期の物と後期の物の混合です。数が揃わなかったので仕方ありません。

D217は少々前に秋葉の店が通信販売をしていた時期そのとき購入した物です。(その後初期のD218を入手したので取り替えました。)

取り替えたときIoが少々不安定になったので位相補償のCを変更しています。

音がどう変わったのかリアルタイムで比較していないため

私には分からないというのが本当のところです。金田氏の過去の記事を見たところモータードライブアンプもパワーアンプ同様にA649-D218の

組み合わせが断然良いと記載されています。